エヴァ合わせガラスフィルムは安全合わせガラスを作り出すための主要な原料です。 ただし、適格な安全合わせガラスをスムーズに製造できるかどうかは、機器 (ラミネート炉) 、製造プロセス、ガラスおよび補助材料、環境および気候条件など、多くの要因と密接に関連しています。従業員の運用スキルと仕事の責任、および映画の品質

制約要因の1つにすぎません。 したがって、強化された安全合わせガラスを作るとき、オペレーターは包括的な要因を分析し、包括的な生産スキルを習得することを学ぶ必要があります。

フィルムの使用について

1.通常の生産の前に、製品の品質を確保するために、クランプ装置 (真空システム、暖房システム、制御システム) を慎重かつ細心の注意を払って検査する必要があります製品の品質に機器の故障によって引き起こされる干渉を排除します。

2.フィルム製造の固有の変動性と不可抗力のため、ユーザーは小さなガラスサンプルを作成することをお勧めします (0.5m2以上のガラス面積) フィルムの各バッチを使用して、その品質と色を特定して決定する前に。 精度を確認した後、バルクフィルムとサンプルの不一致によって引き起こされるバッチスクラップを防ぐために大量生産に入れることができます。 カラーの子供用フィルムの場合、2つの異なるバッチ (間隔が長い) から同じフィルムを同じ順序で使用することはお勧めしません。これにより、カラーエラーが発生しやすくなります。

3.雨天やワークショップ環境の湿度が65% を超える場合、フィルム、シルク、写真素材、ガラスはすべて水分の影響を受け、細胞の結合強度に深刻な影響を与える可能性があります。 合わせガラスを製造するときは、事前に洗浄または拭き取った元のガラスを検査する必要があります。 ガラスビーズの水の汚れや微量の水蒸気をきれいに拭き取る必要があり (条件が許せば、乾燥機を使用するのが最善です) 、中間材料も乾燥させる必要があります。 そうしないと、製造されたラミネート (強化) ガラスは、一定期間内に気泡や剥離が発生しやすくなります。 したがって、生産中は湿度の高い雨の日をできるだけ避けることをお勧めします。

4.フィルムの切断の過程で、フィルム表面に微量の不純物などのわずかな汚染があることは避けられません。 フィルム表面の不純物、汚れ、その他の痕跡をより明確に検査するために、フィルムラミネートテーブルの下に蛍光管のセットを設置することをお勧めします。

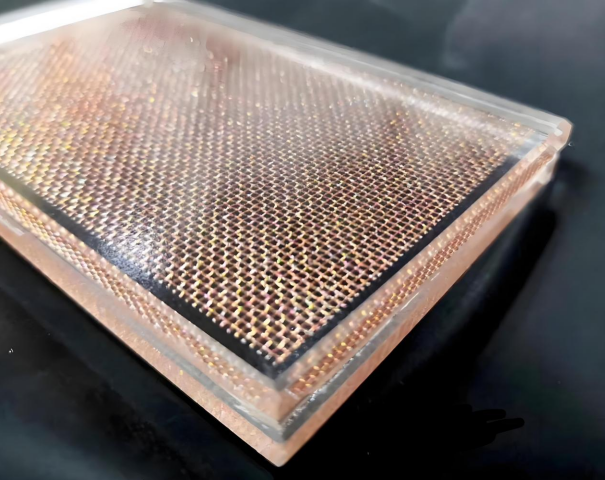

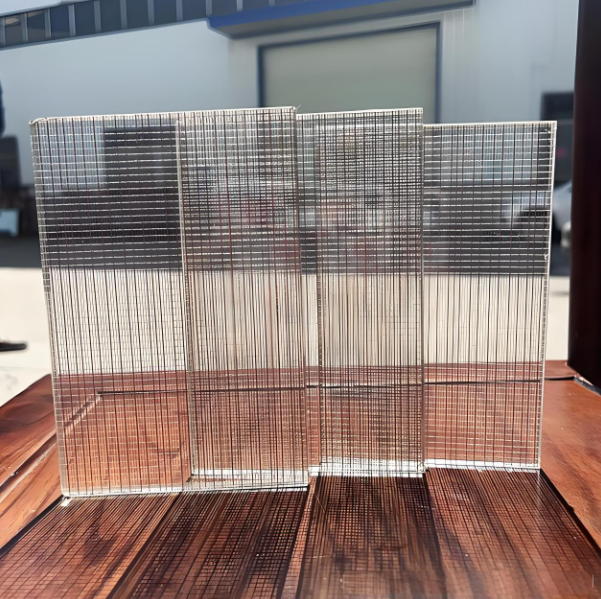

5.合わせガラスや強化ガラスの製造工程で、不織布、紙またはプラスチックの印刷物、天然繊維生地などの中間材料を使用する場合、一部の中間材料はコーティング処理または印刷を受けているため、これらの中間材料の表面特性は事前に注意深く理解する必要があります 表面の (印刷および染色) 処理。これは、EAフィルムとの有害な化学反応を引き起こし、フィルムの結合強度に影響を与える可能性があります。 したがって、使用中にこれらの材料の実験試験と老化処理を行い、盲目的にそれらを生産しないことが必要です。 すべての森林材料がラミネートに適しているわけではありません。 同時に、これらの材料に含まれる微量の水分を除去するために、これらの材料に対して適切な乾燥処理を行うことをお勧めします。 湿った中間材料で作られた合わせガラスは、一定期間放置した後、局所的な少量の発泡と剥離を起こしやすいことが実践的に証明されています。

6.合わせガラスは作り出されますしたがって、「高温高圧の同時作用」の原理を使用して処理されます。 特定の温度では、固体フィルムは流動性液体になり、圧力下でガラスの外縁から容易に排出されます。 しかし、ガラスの縁の周りのフィルムは高圧にさらされているため、透明になりやすく、その厚さを薄くすることができます。 フィルムが冷えると収縮すると、ガラスの周りに局所的な泡 (剥離) が形成されやすくなります。 したがって、生産と加工には「周囲のエンクロージャー技術」を採用することをお勧めします。エンクロージャーの材料はガラスの厚さよりわずかに高くする必要があります。 この方法は、成形中にガラスの周囲に真空負圧によって引き起こされる過剰な圧力を減らし、フィルムの流出量を減らすことができます。

7.同じ炉で同じプロセスを使用して、さまざまな種類のガラスやフィルムを製造しないでください。そうしないと、製品の品質を確保することが困難になります。 通常、着色フィルムの処理温度は透明フィルムの処理温度よりわずかに高い。厚いフィルムまたは厚いガラス製品を処理するための処理温度は、薄いフィルムまたは薄いガラス製品を処理するための処理温度よりわずかに高くなければなりません。 刺繍やシルク製品の加工温度は、単層フィルム製品の加工温度よりもわずかに高くする必要があります。温度が高すぎてはいけないときは、「絶縁時間を延ばす」方法を使用して、温度を上げる効果を得ることができます。

8.ガラス形成后の冷却时间も重要です。 理論的には、透明フィルムを処理するときの冷却速度が速いほど、その透明性は良好である。 ただし、ガラスを炉から取り出した後に遭遇する高温と低温の温度差が大きすぎる場合は、合わせガラスのひび割れや周囲の微量気泡を引き起こす可能性が高いです。 したがって、夏の生産の間、周囲温度が高いとき、高出力の扇風機を使用して冷却を支援することができます。冬の生産の間、周囲温度は低く、炉の内側と外側の間に大きな温度差があります。 したがって、炉内外の真空状態を維持しながら、自然な冷却時間を適切に延長する必要があります。温度が一定の速度で約60度に下がったときにのみガラスを取り外すことができるように

9.成形後の合わせガラスはすぐに縁取りしないでください。そうしないと、フィルムの接着力に影響します (周囲の領域が剥離しやすい)。 研削前にガラスが形成されてから24時間保管することをお勧めします。 研削する前に、ナイフで余分な接着剤を取り除いてください。安全上の理由から、最初にガラスの端を研削し、次にそれを形成する方法は、水の浸入とその周りの発泡を効果的に防ぐことができます。 エッジを繰り返し研削するには、きめの細かい研削ホイールを使用することをお勧めします。 粗い研削砥石または大量の「切断量」は、ガラスの膨張マイクロクラックを簡単に引き起こし、ガラスの周囲に損傷を与える可能性があります。 吸水しやすい粗い繊維を含む一部の中間材料の場合は、最初にエッジを研削してから接着剤を塗布することをお勧めします。露出した繊維材料はエッジ研削中に水分を吸収する傾向があり、後の段階でフィルム剥離を引き起こす可能性があるためです。